Sie sind nicht angemeldet.

Lieber Besucher, herzlich willkommen bei: Das Wettringer Modellbauforum. Falls dies Ihr erster Besuch auf dieser Seite ist, lesen Sie sich bitte die Hilfe durch. Dort wird Ihnen die Bedienung dieser Seite näher erläutert. Darüber hinaus sollten Sie sich registrieren, um alle Funktionen dieser Seite nutzen zu können. Benutzen Sie das Registrierungsformular, um sich zu registrieren oder informieren Sie sich ausführlich über den Registrierungsvorgang. Falls Sie sich bereits zu einem früheren Zeitpunkt registriert haben, können Sie sich hier anmelden.

Ich hoffe Euch hiermit im Rahmen des Bauberichtes eine weitere außergewöhnliche Arbeitstechnik nahegebracht zu haben. Ich kann nur an Euch alle appelieren: Habt Mut und wagt Euch an herausfordernde Aufgabenstellungen. Die zahllosen Bilder beim Start detonierender V2-Raketen waren alle nur gefaked. In Wahrheit lief das Programm vollends reibungslos, nachdem eine Reihe Schafhirten sich ambitioniert mit der Verbrennung flüssigen Wasserstoffs unter höchstem Druck auseinandersetzte.

Tschö, wa,

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

:

:

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  )

)

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...  Du machts ja sachen...

Du machts ja sachen...

also hier und da hab ich echt probleme dir zu folgen (servoprobleme), aber deine eigenbauideen sind einfach immer wieder aufs neue genial

also hier und da hab ich echt probleme dir zu folgen (servoprobleme), aber deine eigenbauideen sind einfach immer wieder aufs neue genial

)

)

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

Woran ich sonst so bastele...

Ein Dampfgenerator mit Füllstandüberwachung

Ein Dampfgenerator mit Füllstandüberwachung  Selbst gebaute Miniaturschiffschrauben

Selbst gebaute Miniaturschiffschrauben  Woran ich sonst so bastele...

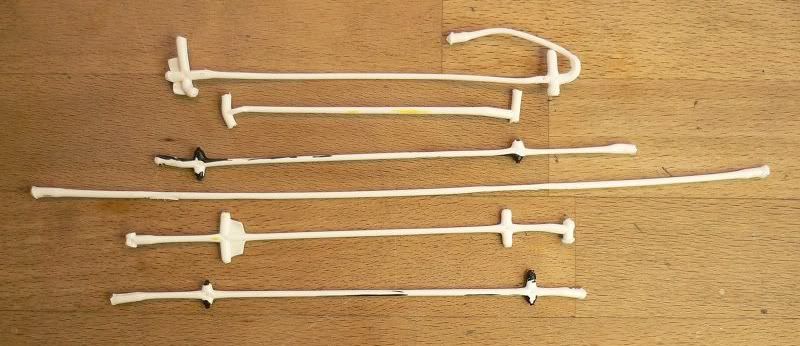

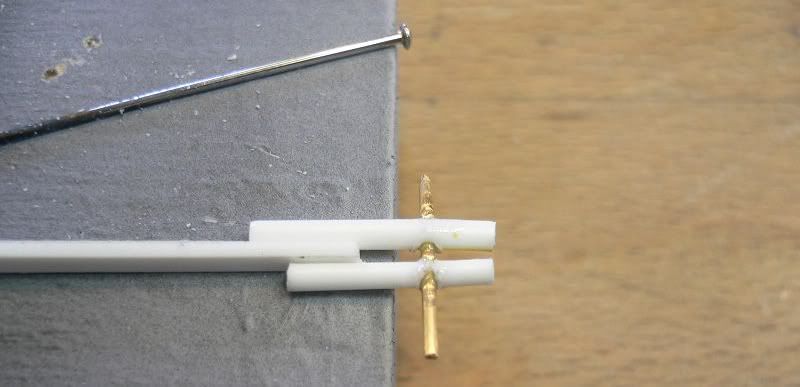

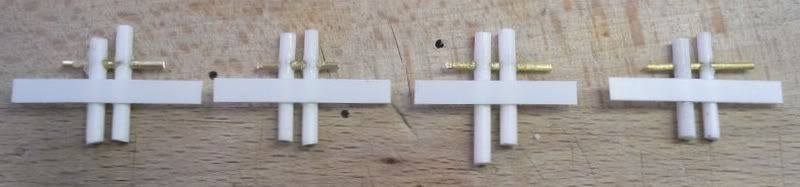

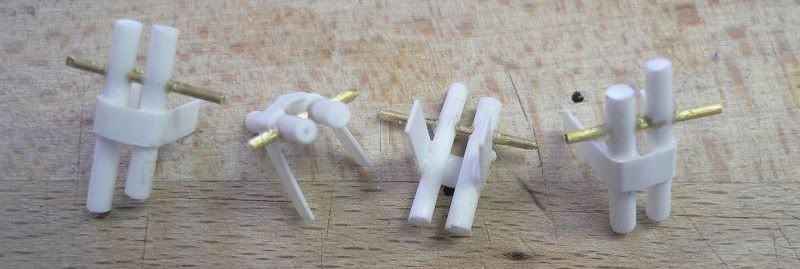

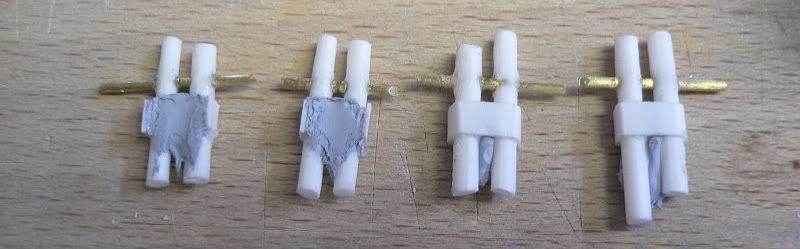

Woran ich sonst so bastele... Da kommt mir noch eine Idee, zur Befestigung des Zahnrades: in dieses auch ein M2-Gewinde schneiden, auf die Achse schrauben und mit einer M2-Mutter kontern,Sag mal, Johannes, wegen Deinem Servoproblem: schon mal drangedacht, in einen der Schiebersockel (falls Du noch welche hast) ein Gewinde M2 reinzuschneiden und

die Achse durch eine entsprechende Messingschraube M2 zu ersetzen? Das Polyamid des Schiebersockels hat eigentlich gute Laufeigenschaften (geringe Reibung).

Da, wo das Zahnrad draufkommt, kannst Du die Achse entspechend dünner feilen, indem Du die Schraube in eine Bohrmaschine einspannst (am besten in einen Dremel / Proxxon)

und mit einer feinen Feile dagegen gehst. Nur so eine Idee............

LG Andreas

1 Besucher

Forensoftware: Burning Board®, entwickelt von WoltLab® GmbH